TECNOLOGÍA ALIMENTARIA

Por: David Prieto

Curso: Procesos de Manufactura II

Facultad de Ingeniería Industrial URP

Profesor: Ing. Andrés Tinoco

1. Introducción

En la vertiginosa carrera de los materiales para producir envases, lleva la delantera el plástico seguido por medio cuerpo el vidrio y a no más de un cuerpo y medio los sigue la lata, no se sabe bien quien se impondrá y menos cuando detrás los están alcanzando los nuevos diseños con los nuevos materiales que fácilmente pueden pasar a la delantera con cualquier material. No quiero ignorar que a mucha velocidad se acerca el "bag in box" con una gran posibilidad de figurar entre los primeros al final de la temporada.

En la vertiginosa carrera de los materiales para producir envases, lleva la delantera el plástico seguido por medio cuerpo el vidrio y a no más de un cuerpo y medio los sigue la lata, no se sabe bien quien se impondrá y menos cuando detrás los están alcanzando los nuevos diseños con los nuevos materiales que fácilmente pueden pasar a la delantera con cualquier material. No quiero ignorar que a mucha velocidad se acerca el "bag in box" con una gran posibilidad de figurar entre los primeros al final de la temporada.Con una cuota de mercado mundial de un tercio del total de envases de bebidas, el plástico será este año por primera vez el material de envase más importante, seguido muy de cerca por el vidrio y a mayor distancia por la lata.

Introduction

In the heady race to produce packaging materials, plastic leads the body followed by the glass and no more than a body and a half is the can, it is unclear who will prevail and less when behind are catching the new designs with new materials that can easily go ahead with any material. I do not want to ignore that a lot of speed on the "bag in box" with a great chance to be among the first at the end of the season.

With a global market share of one third of all beverage containers, plastic will be this year for the first time the most important packaging material, followed closely by the glass at greater distances from the can.

Introdução

Na corrida inebriante para produzir materiais de embalagem, de plástico leva o corpo, seguidos pelo vidro e não mais do que um corpo e meio é o possível, não está claro quem vai prevalecer e menos quando estão atrás de pegar o novos projetos com novos materiais que podem facilmente ir em frente com qualquer material. Eu não quero ignorar que muita velocidade sobre o "bag in box" com uma grande chance de estar entre os primeiros no final da temporada.

Com uma quota de mercado global de um terço de todos os recipientes de bebidas, plástico, será este ano pela primeira vez, o material de embalagem mais importante, seguido de perto pelo vidro em distâncias maiores da lata.

2. Objetivos

· Identificar los distintos tipos de envase.

· Entender y conocer los diferentes tipos de envasado.

· Conocer las nuevas tecnologías usadas para la elaboración del envase y el envasado como proceso

3. Hipótesis

a) Literal:

Las bebidas pueden ser contenidas por envases de calidad, resistentes, fáciles de llevar, biodegradables.

b) Matematizada:

Y = x+(a+b+c+d)

Y= bebidas

X= envases

a= calidad

b= resistentes

c= Fáciles de llevar

d= biodegradables

c) Modelo de Hipótesis:

4. Variables

· Variable dependiente: envase de calidad, resistente, fácil de llevar, biodegradable.

· Variable interviniente: pueden ser contenidas por

· Variables independiente: Bebida lista para el consumo

5. Materiales

En el ámbito de los plásticos, los envases PET son los absolutos ganadores para el llenado en envases desechables. Según la empresa de estudios de mercado Euromonitor, el número de envases PET producidos en 2009 incrementará a 350.000 millones de unidades al año en todo el mundo. Así pues será de crucial importancia fabricarlos lo más rentablemente posible. Una tendencia importante en las botellas PET es la reducción del peso y, por ende, el ahorro de material.

Una reducción del material, particularmente en el asa para transportar las botellas, puede aportar un ahorro de costes considerable en la compra de la materia prima. Además, los envases PET son cada vez mayores. Sobre todo en los mercados de América del Sur y del Norte y de América Central están muy solicitadas las botellas PET de más de 3 litros para envasar bebidas sin alcohol. Al mismo tiempo se registra en muchos países un auge del mercado de garrafas PET de agua de 5 a 20 litros para uso en oficinas, tiendas y el hogar.

Así pues, mientras el PET sigue cosechando éxito, hay una serie de segmentos como el de la leche y los productos lácteos, para los que resultan interesantes otros materiales plásticos como HDPE o LDPE. Al mismo tiempo se están desarrollando nuevos materiales de envase, solicitados también por los consumidores, como los "bioplásticos" o plásticos biodegradables, basados por ejemplo en almidón (PHA) o ácido láctico (como PLA).

Los clientes han descubierto últimamente las ventajas de los envases en forma de bolsa (pouches). Su principal punto a favor es el reducido consumo de material de envase, lo que aporta no solo claras ventajas ecológicas y económicas, sino también una reducción de los costes de material y de transporte. Los expertos calculan que el crecimiento del envase de bolsa registrará un 10 por ciento anual. En el ámbito de las bebidas sin alcohol y aguas minerales puede apreciarse un fuerte interés por los cierres más sencillos y económicos.

En máquinas combinadas de conformado, llenado y cerrado pueden realizarse latas de láminas de plástico que últimamente se están utilizando también para envasar bebidas. La impresión personalizada de la lámina se realiza de forma digital. Estas latas son ligeras y fáciles de transportar: solo se requieren cuatro gramos de material para un envase de 200 ml. Son especialmente idóneas para envases de eventos y representan una bolsa verdaderamente flexible que alcanza una elevada rigidez gracias a su forma cilíndrica.

El futuro del plástico para el envasado de bebidas se presenta polifacético, interesante e inteligente.

La protección del vidrio

El vidrio es un material que sigue destacando por su enorme resistencia mecánica y química. El importante papel que desempeña en la industria de las bebidas y la alimentación se debe a su propiedad de barrera.

El vidrio es un material que sigue destacando por su enorme resistencia mecánica y química. El importante papel que desempeña en la industria de las bebidas y la alimentación se debe a su propiedad de barrera.

El creciente número de consumidores concienciados ecológicamente está generando una tendencia a largo plazo que afecta a todos los ámbitos de la vida. Las exigencias de estos consumidores se centran en los productos y los envases por igual, y es de esperar que el vidrio se beneficie muy especialmente de este movimiento en el sistema de valores. Así pues, los fabricantes que utilicen envases de vidrio seguirán teniendo a largo plazo grandes oportunidades en el mercado.

Impresión en relieve de las latas

Las latas de bebidas son ligeras, pueden apilarse fácilmente, son irrompibles y fáciles de abrir, convencen por la larga conservación de los productos y sus excelentes propiedades de reciclado. Gracias a su potencial técnico son idóneas como instrumento para introducir en el mercado productos innovadores.

La posibilidad de impresión en relieve, por ejemplo, hace de la lata una experiencia háptica. Este puede hacerse, por ejemplo, por medio de la técnica de grabado en relieve 360º expositor. Otras aplicaciones interesantes son la impresión digital para diseñar individualmente las latas redondas y las osibilidades de decoración con revestimientos y técnicas de impresión en relieve, como así también la utilización de la tecnología widget.

Otra ventaja destacable de la lata es su bajo peso. El de una lata de hojalata asciende a tan solo 22 g. Las latas de aluminio de un espesor de 0,25 mm, pesan incluso solo 11 g. Una gran innovación reciente es aquella lata para bebida que puede volver a cerrarse. Esto, junto las posibilidades de aplicarles nitrógeno para optimizar la espuma en las latas de cerveza, o el etiquetado de las tapas permiten a la lata una presentación inconfundible. Todas estas posibilidades se estiman muy especialmente en los supermercados de bebidas.

Cajas, barriles, bag in box

La caja de botellas es un elemento importante en la comercialización de bebidas en envases retornables. Cajas de diferentes tamaños y versiones son robustos sistemas de transporte de envases retornables utilizados en muchos mercados. La identificación de los mercados está directamente relacionada con una óptica de calidad de la caja. Y el enfoque es cada vez más favorable al consumidor: lados que pueden abrirse y permiten ver la etiqueta, asa central dispuesta longitudinalmente para incrementar la facilidad de transporte, cajas divisibles o diseños llamativos.

La caja de botellas es un elemento importante en la comercialización de bebidas en envases retornables. Cajas de diferentes tamaños y versiones son robustos sistemas de transporte de envases retornables utilizados en muchos mercados. La identificación de los mercados está directamente relacionada con una óptica de calidad de la caja. Y el enfoque es cada vez más favorable al consumidor: lados que pueden abrirse y permiten ver la etiqueta, asa central dispuesta longitudinalmente para incrementar la facilidad de transporte, cajas divisibles o diseños llamativos.También se aprecian avances en los barriles: el mercado presenta una reducción del volumen, tamaños más manejables y sistemas integrales. Un nuevo y práctico sistema de envasado en barril incluye, por ejemplo, una instalación completa de surtidor y barril retornable con ácido carbónico integrado. Así puede prescindirse de limpiar los conductos de cerveza. Este nuevo sistema resulta idóneo para su uso en hoteles, pequeñas instalaciones gastronómicas y eventos.

Otro envase que está imponiéndose a gran velocidad, particularmente para envasar vino y zumos de frutas, es el bag in box, que permite prolongar la caducidad sin añadir conservantes.

6. Métodos

Descripción del proceso

La elaboración del concentrado representa la primera etapa en laproducción de bebidas refrescantes. En los albores de la industria,en el siglo XIX, los concentrados y las bebidas refrescantes sefabricaban en las mismas instalaciones. En ocasiones, se vendía elconcentrado a los consumidores, que preparaban sus propiasbebidas refrescantes. El crecimiento del mercado de bebidascarbonatadas condujo a una especialización entre la fabricaciónde la bebida refrescante y el concentrado. Hoy en día, una plantade fabricación de concentrado vende su producto a variasempresas envasadoras.

Las plantas de concentrado están optimizando constantemente sus procedimientos mediante sistemas automáticos.

Al aumentar la demanda de concentrado, la automatizaciónpermite al fabricante satisfacer las necesidades sin ampliar lasdimensiones de la planta de fabricación. Los tamaños de losenvases también se han ido incrementando. En el inicio dela industria, los envases de 1/2, 1 y 5 galones eran los másfrecuentes. Hoy se utilizan bidones de 40 y 50 galones e inclusocamiones cisterna con una capacidad de 3.000 y 4.000 galones.

Las operaciones que se llevan a cabo en una planta de fabricación de concentrado se pueden dividir en cinco procesos básicos:

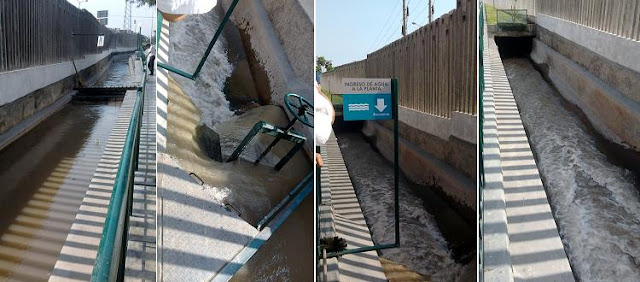

1. tratamiento del agua;

2. recepción de materias primas;

3. fabricación del concentrado;

4. llenado del concentrado y de los aditivos,

5. transporte de los productos terminados.

Cada uno de estos procesos entraña riesgos para la salud quepueden medirse y controlarse. El agua es un componente muyimportante del concentrado y debe tener una calidad excelente.

Cada planta de concentrado trata el agua hasta conseguir lacalidad deseada y que esté exenta de microorganismos. El tratamiento del agua se controla durante todas las etapas.

Cuando la fábrica recibe los ingredientes, se procede a lainspección, toma de muestras y análisis de los mismos en eldepartamento de control de calidad. En el proceso de fabricación del concentrado sólo se utilizan materiales que hayanpasado las pruebas. Algunas materias primas se reciben encamiones cisterna y requieren una manipulación especial.

También se recibe el material de envasado, que se evalúa yanaliza de la misma forma que las materias primas.

Para la fabricación del concentrado, el agua tratada y losingredientes líquidos y sólidos se bombean al interior de tanquesde acero inoxidable, donde se mezclan, homogeneizan y/o seconcentran según las instrucciones de fabricación. Los tanquestienen capacidad para 50 galones, 10.000 galones e incluso más.

Deben estar completamente limpios y desinfectados en elmomento del mezclado.

Una vez fabricado el concentrado, se llega a la etapa dellenado. Todos los productos son conducidos por tuberías a lasala de llenado. Antes de iniciar el proceso, las máquinas debenestar completamente limpias y desinfectadas. La mayoría de lasmáquinas llenadoras se utilizan para tamaños de recipientesespecíficos. Los productos se mantienen dentro de las tuberías ylos tanques durante el proceso de llenado para evitar la contaminación. Cada recipiente debe llevar la etiqueta con el nombredel producto y los riesgos de manipulación (si procede). Los recipientes llenos se trasladan con máquinas transportadoras al áreade envasado, se apilan en estantes y se envuelven con plástico ose atan antes de almacenarlos. Además de los concentrados, seenvasan los aditivos que se utilizan para la preparación debebidas carbonatadas. Muchos de estos aditivos se introducen enbolsas de plástico y se colocan en cajas.

Ya en el almacén, los productos se reparten y acondicionanpara enviarlos a las distintas empresas embotelladoras. El etiquetado debe ajustarse a las normas gubernamentales. Si losproductos se destinan a otro país, la etiqueta deberá cumplir losrequisitos de etiquetado de dicho país.

7. Resultados

En la mayoría de los mercados establecidos en todo el mundo, lasbebidas refrescantes ocupan el primer lugar entre las bebidasfabricadas, superando incluso a la leche y el café en términos deconsumo “per capita”.

En la mayoría de los mercados establecidos en todo el mundo, lasbebidas refrescantes ocupan el primer lugar entre las bebidasfabricadas, superando incluso a la leche y el café en términos deconsumo “per capita”.Entre productos envasados listos para beber y mezclas agranel para dispensar a chorro, se dispone de bebidas refrescantes en casi todos los tamaños y sabores imaginables y enprácticamente todos los canales de distribución a minoristas.

Además de esta disponibilidad universal, el crecimiento de lacategoría de bebidas refrescantes se puede atribuir, en buenamedida, a un envasado conveniente. Dado que los consumidorescada vez tienen más movilidad, han optado por artículos envasados fáciles de transportar. Con la llegada de los botes dealuminio y, más recientemente, de las botellas de plástico contapón de rosca, los envases de bebidas refrescantes se han hechomás ligeros y manejables.

Las rigurosas normas de control de calidad aplicadas a losprocesos de tratamiento del agua y los avances tecnológicos en lamateria también han aportado a la industria de bebidas refrescantes un alto grado de confianza sobre la pureza del producto.

Además, las plantas de fabricación y embotellado que producenbebidas refrescantes se han transformado en instalaciones manipuladoras de alimentos altamente mecanizadas, eficientes yperfectamente limpias.

A comienzos del decenio de 1960, la mayoría de los embotelladores producían bebidas con maquinaria que procesaba150 botellas por minuto. Dado que la demanda del producto haaumentado vertiginosamente, los fabricantes de bebidas refrescantes han introducido maquinaria más rápida. Gracias a losavances en la tecnología de producción, las líneas de llenado soncapaces de procesar ahora más de 1.200 recipientes por minuto,con una pérdida de tiempo mínima, salvo para realizar loscambios de producto o de sabor. Este entorno altamente automatizado ha permitido a los fabricantes de bebidas refrescantesreducir el número de trabajadores necesarios en las cadenas deproducción (véase figura 1). Con todo, y aun cuando hayaaumentado considerablemente la eficiencia de producción,la seguridad de la fábrica sigue siendo un aspecto de importanteconsideración.

El embotellado o la fabricación de bebidas refrescantescomprende cinco procesos principales, cada uno de los cualesplantea aspectos de seguridad que deben ser evaluados ycontrolados:

1. tratamiento del agua;

2. ingredientes de la composición;

3. carbonatación de los productos;

4. llenado de los productos,

5. envasado.

8. Conclusiones

· En el ámbito de los plásticos, los envases PET son los absolutos ganadores para el llenado en envases desechables.

· El futuro del plástico para el envasado de bebidas se presenta polifacético, interesante e inteligente.

· Las exigencias de estos consumidores se centran en los productos y los envases por igual, y es de esperar que el vidrio se beneficie muy especialmente de este movimiento en el sistema de valores.

· Las rigurosas normas de control de calidad aplicadas a los procesos de tratamiento del agua y los avances tecnológicos en la materia también han aportado a la industria de bebidas refrescantes un alto grado de confianza sobre la pureza del producto.

· En la mayoría de los mercados establecidos en todo el mundo, lasbebidas refrescantes ocupan el primer lugar entre las bebidasfabricadas, superando incluso a la leche y el café en términos deconsumo “per capita”.

9. Webgrafía